Korrosion und Korrosionsschutz von Aluminium im Wasser

Allgemeines zur Aluminiumkorrosion und Korrosionsarten

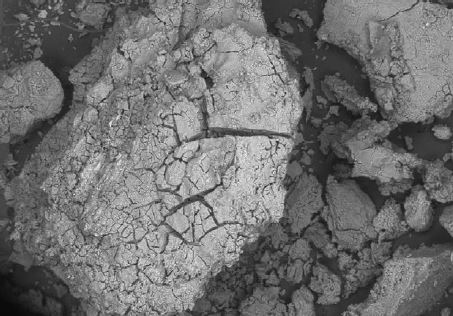

Aluminiumhydroxid unter Rasterelektronenmikroskop

Aluminium bildet im Regelfall eine natürliche Oxidschicht, die sogenannte Aluminiumoxidschicht. Diese vor korrosiven Einflüssen schützende Oxidschicht ist meist max. 4 nm dick, schützt das Aluminium jedoch nachhaltig vor Korrosion. Im pH-Bereich von 4,5 bis 8,5 ist diese Schutzschicht sehr stabil. Eine Störung der Schutzschichtbildung führt in der Regel zu sehr schneller Korrosion von Aluminium.

Bauteile aus Aluminium in Wassersystemen werden häufig in der pharmazeutischen, chemischen und Halbleiterindustrie eingesetzt. Im Regelfall handelt es sich um Prozess- oder Kühlwasser von Produktionsmaschinen oder spezifischen Anwendungen, wie z. B. Lasern, Messmaschinen oder Wärmetauschern aus Aluminium. Zu Beginn wird der Korrosion und dem Korrosionsschutz von Aluminium häufig wenig Aufmerksamkeitn zu teil. Korrosionsschutzmittel für Aluminium finden meist keine Verwendung. In vielen Fällen wird vollentsalztes oder vollenthärtetes Wasser als Befüllmedium verwendet. Die Aufmerksamkeit für den Korrosionsschutz von Aluminium steigt meist signifikant, wenn erste Schäden entstanden sind. Das Schadensbild bei der Korrosion von Aluminium ist meist mit dem Ausfall von Bauteilen und teuren Reparaturen, Instandsetzungen und Anlagenstillstand verbunden.

Seit 30 Jahren sind wir mit dem Thema Korrosion von Aluminium in Wassersystemen konfrontiert. Vielfach besteht kundenseitig die Annahme, dass Aluminium nicht korrodiert – weit gefehlt.

Die häufigsten auftretenden Korrosionsarten bei Aluminium

- Lochfraß

Beim Lochfraß werden, wie der Name bereits sagt, Löcher in der Tiefe erzeugt, was häufig zum Totalausfall des Bauteils führt. Die wohl häufigsten Gründe für Lochfraß bei Aluminium sind ein Schwermetall-Niederschlag auf dem Aluminium oder ein zu hoher Chloridgehalt im Wasser. Die „Löcher“ sind mit dem Korrosionsprodukt Aluminiumhydroxid (Al(OH)₃) gefüllt, dass optisch sehr voluminös erscheint. Dadurch wird durch rein optische Betrachtung häufig von einer sehr starken Korrosion ausgegangen.

Muldenkorrosion ist dem Lochfraß ähnlich, es sind jedoch größere „Mulden“ im Alumnium erkennbar und Muldenkorrosion tritt häufig bei alkalischen Medien auf. - Spaltkorrosion

Aluminium wird häufig in kritischen Anwendungen mit kleinen Wasserdurchflussmengen verwendet. Die Großflächige Anwendung von Aluminium ist eher selten. Spaltkorrosion findet meist in Spalten bis maximal 0,5 mm statt. Im Spalt bildet sich meist ein Belüftungselement, dass durch die Bildung von Oxoniumion (H₃O⁺) im Spalt ein signifikantes Absinken des pH-Wertes bedingt. Im sauren Medium entsteht in der Folge Wasserstoff. Man könnte am langen Ende auch von Korrosion aufgrund lokal zu geringem pH-Wert sprechen. - Kontaktkorrosion

Kontaktkorrosion wird häufig auch als galvanische Korrosion bezeichnet. Das Risiko der Kontaktkorrosion besteht, wenn mindestens 2 Metalle mit unterschiedlicher Stellung in der elektrochemischen Spannungsreihe miteinander Kontakt haben. Es entsteht eine Potentialdifferenz. Dies führt zu einer anodischen Auflösung des „unedleren“ Metalls. Fast immer ist dies das Aluminium. Buntmetalllegierungen, z. B. Kupfer, sind häufig sehr gefährliche Metalle, wenn diese im selben Kühlwasserkreis verbaut sind. - Mikrobiologisch induzierte Korrosion (MIC)

Der Kontrolle von Mikrobiologie wird in Kreisläufen mit Aluminium häufig wenig Beachtung geschenkt. Aufgrund häufig geringer Fließgeschwindigkeiten und langen Wasserverweilzeiten des selben Wassers im Kreislauf, entsteht jedoch häufig eine mikrobiologische Belastung des Wassers. Dies führt sehr häufig zu Biofilmbildung und einem Absinken des pH-Wertes, was signifikante Korrosion verursacht. Nicht zuletzt auch deshalb, da als Gegenmaßnahme ein für Aluminium aggressives Biozid eingesetzt wird.

Was sind die Gründe für die Korrosion von Aluminium in Wasser?

Möchte man die häufigsten Gründe für die Korrosion bzw. einen fehlenden Korrosionsschutz für Aluminium nennen, wäre die Aufzählung wie folgt:

- Korrosion durch edlere Metalle über den Wasserkreislauf: Edlere Metalle, insbesondere Buntmetalle (Kupfer, Rotguss, Messing etc.) sorgen über das Medium Wasser für Korrosion des Aluminiums. Gängige Lösungen diesbezüglich ist die bauliche Entfernung von Buntmetallen aus dem Wasserkreislauf sowie die Dosierung von Triazolen zur Erreichung eines Korrosionsschutzes von Buntmetallen.

- Ungeeigneter pH-Wert

Von der Passivzone des Aluminiums spricht man üblicherweise von pH-Werten im Bereich von 4,5-8,5. Der Idealbereich wird meist im Bereich von 8,0-8,3 angegeben. Hier wird pH-seitig die Stabilität der Aluminiumoxidschicht erreicht. Weiter wird in diesem Bereich die Korrosion von weiteren Metallen im Kreislauf minimiert. Für fast alle Metalle ist ein leicht alkalischer pH-Wert hinsichtlich Korrosion vorteilhaft. Am häufigsten ist ein zu hoher pH-Wert von >9 für Aluminiumkorrosion verantwortlich. - Unbehandeltes entsalztes Wasser <10 µS/cm

Wasser mit einer derart niedrigen Leitfähigkeit ist grds. sehr anfällig für pH-Wert-Verschiebungen (fehlende Pufferkapazität im Wasser). Über den ganzen Wasserkreislauf gesehen, als auch für lokale Verschiebungen, z. B. aufgrund Spalten. Ein häufiges Problem. Weiterhin ist der pH-Wert in der Regel nach einiger Zeit des Betriebs zu gering, was galvanische Korrosion durch edlere Metalle begünstigt. Der Abfall des pH-Wertes ist häufig aufgrund Korrosionsvorgängen, z. B. von Stahl, oder der Bildung von Mikrobiologie geschuldet. - Chlorid-/Sulfatgehalt im Wasser

Eingebracht über ungeeignetes Befüll-/Zusatzwasser oder Dosierung von Bioziden in den Wasserkreislauf. Lochfraß ist die häufige Folge. - Oxidativ wirkende Biozide

Speziell chlor- oder bromhaltige Produkte zur Bekämpfung von Mikrobiologie führen häufig zur Aluminiumkorrosion. Insbesondere durch Chloride. Einzig Wasserstoffperoxid ist hier weniger kritisch, jedoch trotzdem korrosiv wirkend für Aluminium. - Enthärtetes Zusatzwasser

Voll enthärtetes Zusatzwasser, z. B. über eine klassische Enthärtungsanlage nach dem Ionenaustauscherprinzip, führt aufgrund fehlendem Calcium und der Entstehung von aggressiven Karbonaten im Wasser häufig zu erhöhter Korrosion. Nicht umsonst ist im Bereich Trinkwasser die komplette Entfernung des Calciums und Magnesiums verboten. - Mikrobiologisch induzierte Korrosion (MIC)

Der Bildung von Mikrobiologie in geschlossenen Kühl- oder Prozesswassersystemen wird häufig kaum Aufmerksamkeit geschenkt. Biofilmbildung, korrosiv wirkende Bakterien und ein häufig damit einhergehender Abfall des pH-Wertes bedingen häufig Korrosionsschäden bei Aluminium. - Keine Verwendung eines Korrosionsschutzmittels bzw. Korrosionsinhibitors

Wirksame Korrosionsschutzmittel, die die Korrosion von Aluminium signifikant senken, werden häufig aus Unwissenheit nicht eingesetzt.

Korrosionsschutzmittel bzw. Korrosionsinhibitoren für Aluminium

Kommen wir zur zentralen Frage mit welchem Korrosionsschutzmittel bzw. Korrosionsinhibitoren das Aluminium in Wassersystemen vor Korrosion geschützt werden kann. Wenn man sich mit dieser Frage beschäftigt und ein Korrosionsschutzmittel ausgewählt werden muss, sollten als Mindestangabe mindestens 4 Faktoren bekannt sein:

- Die Beschaffenheit des Befüllwassers

- Die verbauten Werkstoffe im Kühl-/Prozesswasserkreislauf

- Die max. Wassertemperatur im Kühl-/Prozesswasserkreislauf

- Eine Prozessbeschreibung, die es erlaubt, dass Wassersystem zu verstehen

Bei bereits bestehenden Korrosionsschäden wäre eine Feststoffanalyse bzw. ein Korrosionsgutachten wünschenswert, um die Art der Korrosion und die Zusammensetzung der Korrosionsrückstände festzustellen. Dies bieten wir ebenfalls an. Als Grundangabe reichen o.g. Punkte jedoch aus.

Einige gängige Wirkstoffe als Korrosionsschutzmittel

- Molybdän

Molybdänsalze werden sehr häufig eingesetzt, da es als typischer Korrosionsinhibitor für geschlossene Kühlsysteme gilt. Eine signifikante Korrosionsinhibierung ist bevorzugt für Stahl bei niedrigeren Wassertemperaturen gegeben. - Triazole

Triazolverbindungen sind bekannt für einen hervorrangenden Korrosionsschutz von Buntmetalllegierungen. Sie wirken weniger spezifisch für den Korrosionsschutz von Aluminium, sind jedoch zur Verhinderung von signifikanter Mengen Kupfer-Ionen im Wasser extrem hilfreich zur Verhinderung von Kontaktkorrosion und somit ein sehr sinnvoller Zusatz. - Phosphate

Phosphate sind speziell aus dem Bereich Trinkwasser bekannt. Ihre Wirkung als Korrosionsschutzmittel ist bewiesen. Auch aufgrund einer Erhöhung der Pufferkapazität des Kühlwassers sind Sie als Zusatz für Kreisläufe mit Aluminium häufig enthalten. - Phosphonate

Phosphonate sind als sogenannte Treshold-Inhibitoren fast immer bei Verdunstungskühlkreisläufen im Einsatz. Für den Korrosionsschutz von Aluminium sind diese kaum geeignet. Eine positive Wirkung ergibt sich häufig einzig und allein aus der Tatsache das Phosphonate ebenfalls als Produkt zur Verhinderung von Ablagerungen dienen können. - Carboxylate

Haben ganz sicher Ihre Daseinsberichtigung für Kreisläufe mit Aluminium und auch eine Wirkung konnte, wenn auch nicht im signifikanten Maße, nachgewiesen werden. - Polymere

Polymere dienen bevorzugt der Vermeidung von organischen und anorganischen Ablagerungen. Sie können, je nach vorhandener Wasserqualität, ein sehr sinnvoller Zusatz sein. - Chromate

Wurden früher sehr häufig eingesetzt. Aktuell finden Chromate kaum mehr Verwendung aufgrund der Toxizität des Wassers. - Silikate

Fanden früher immer wieder Anwendung. Wir konnten keine signifikante Wirkung feststellen. - Nitrat/Nitrit

In Kombination mit Molybdän fast es immer wieder Verwendung. Aufgrund Toxizität wird die Nutzung immer weniger. - Borate

Haben Ihre Wirkung als spezifischer Korrosionsschutzmittel für Aluminium bewiesen und werden immer häufiger eingesetzt. - Benzoate

Ebenfalls einer der seltenen spezifisch wirkenden Korrosionsinhibitoren für Aluminium. Werden häufig in Kombination mit Boraten eingesetzt.

Zusammenfassend lässt sich festhalten, dass für Werkstoffe wie Stahl, verzinkten Stahl und Buntmetalle in Wassersystemen kaum mehr Fragezeichen bezüglich dem richtigen Korrosionsschutzmittel bestehen. Bei Aluminium ist dies deutlich komplexer und auch von vielen Faktoren abhängig. Hier wird noch immer laufend geforscht und getestet, um den „Heilsbringer-Inhibitor“ zu finden.

Nach 30 Jahren Erfahrung im Bereich Korrosionsschutz von Aluminium in wässrigen Systemen, haben sich einige Korrosionsschutzmittel in der Praxis als sehr wirksam herausgestellt. Insbesondere hat hier ein Produkt mit einer Mischung aus Phosphaten, Boraten und Benzoaten hervorragende Ergebnisse erzielt. Hiermit konnten bereits viele Wassersysteme effizient vor Aluminiumkorrosion geschützt werden. Das richtige Korrosionsschutzmittel muss zusätzlich mit dem richtigen Biozid kombiniert werden, um mikrobiologisches Wachstum zu unterbinden. An dieser Stelle möchten wir ebenfalls mit der weitläufigen Meinung aufräumen, dass Wasserstoffperoxid für Aluminium nicht korrosiv wirkt. Es wirkt faktisch korrosiv für Aluminium. Organische Biozide sind in Kreisläufen mit Aluminium zu bevorzugen.

Es gibt also mehrere Korrosionsschutzinhibitoren für Aluminium, die wirksam sind. Die Auswahl sollte einer erfahrenen Fachfirma überlassen werden, da dies von einigen Faktoren abhängig ist. Am langen Ende entscheidet das Zusammenspiel von 4 wesentlichen Komponenten über den dauerhaft sicheren Betrieb von Wasserkreisläufen mit Aluminium:

- Geeignetes Befüll-/Nachspeisewasser

- Wirkungsvoller Korrosionsinhibitor

- Geeignetes Biozid

- Sinnvolle Kontroll- und Korrekturmaßnahmen durch den Betreiber