Wasseraufbereitung und Wasserbehandlung im Kunststoffspritzguss

Über die Herausforderungen rund um die Wasserbehandlung und Wasseraufbereitung bei Spritzereien, könnten wir über die letzten 30 Jahre hinweg schon ganze Bücher füllen.

Die häufigsten Herausforderungen sind bei Spritzgiessern sind:

- Korrosion der Spritzgusswerkzeuge

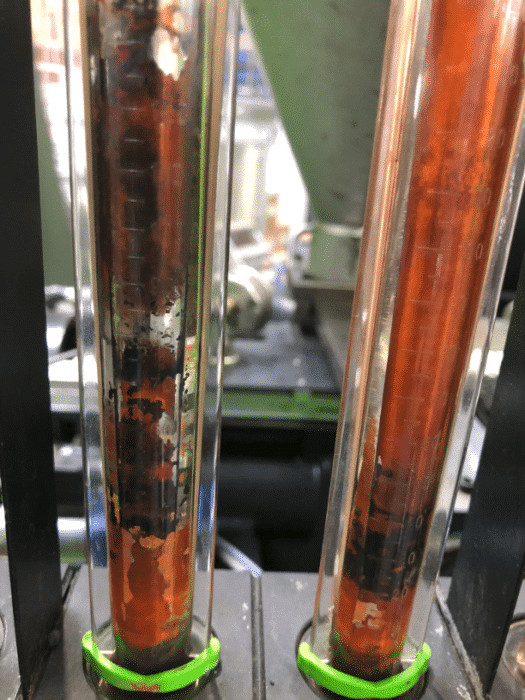

Wasserbatterie bei Spritzgussmaschine

- Verstopfungen der Kühlkanäle der Spritzgiesswerkzeuge und damit zu lange Zykluszeiten

- rostbraunes Kühlwasser

- ständiges reinigen von Vorfiltern vor Maschinen

- verstopfte und mit Algen belastete Wasserbatterien

- Kalkablagerungen im Wärmetauscher des Temperiergerätes

- bakterienbelastetes Wasser usw..

Man könnte diese Liste sehr lange fortführen.

In diesem Fachartikel erfahren Sie unter anderem:

- Wie sind Kühlwasserkreisläufe in der Spritzgussindustrie typischerweise aufgebaut?

- Wie können Spritzgiesswerkzeuge vor Korrosion geschützt werden?

- Welche Filteranlagen empfehlen wir für Kühlkreisläufe bei Spritzereien?

- Wie können Spritzgiesswerkzeuge und Kühlkreisläufe gereinigt werden?

- Wie Sie Algenbildung und Verschmutzungen in den Wasserbatterien beseitigen?

Der Kühlkreislauf ist zentraler Bestandteil des Spritzgießprozesses in einer Kunststoffspritzerei. Er ist zuständig für die Kühlung der Form bzw. des Werkzeuges und hat maßgeblichen Einfluss auf die Qualität des Kunststoffendproduktes. Auf die Zykluszeit und somit die Effizienz der Produktion hat er signifikanten Einfluss.

Kühlwasserkreisläufe in einer Spritzerei bestehen meist aus einem halboffenen Kühlkreislaufs mit einem Puffertank, der die Spritzgiesswerkzeuge und häufig auch die Hydraulik kühlt. Dieser halboffene Kühlkreis ist häufig über Plattenwärmetauscher hydraulisch von einem weiteren, meist offenen, Kühlkreis getrennt. Der offene Kühlkreis kühlt sozusagen das Prozesswasser des Produktionskreises über den oder die Wärmetauscher ab. Häufig ist als Rückkühler des äußeren Kühlkreises eine Verdunstungskühlanlage installiert. Eher selten findet man noch einen kompletten Kühlkreis ohne hydraulische Trennung.

Als Nachspeise- bzw. Zusatzwasser bei Wasserverlusten, z. B. durch einem Werkzeugwechsel, wird meistens Stadtwasser bzw. Trinkwasser genutzt. Dies wird meistens durch einen Enthärtungsanlage teil- oder voll enthärtet.

Eine klassische Wasseraufbereitung eines Kühlkreises in einer Spritzerei besteht meist aus folgenden Komponenten:

- Enthärtungsanlage für das benötigte Zusatz-/Nachspeisewasser

- Dosieranlage für ein Korrosionsschutz-/Kalkschutzmittel

- Dosieranlage für ein Biozid zur Bekämpfung von Mikrobiologie und Algen

- Verschiedenen Wasserfiltern, von einfachen Filtertassen bis hin zu komplexen automatischen Systemen

Die gute Nachricht ist, dass o.g. Komponenten absolut ausreichend für eine hervorragende Wasserqualität und störungsfreie Kühlprozesse bei Spritzgussmaschinen sind. Die schlechte Nachricht ist, dass die Technik alleine wenig hilft. Oft werden ungeeignete Korrosionsschutzmittel in falscher Menge, korrosive Biozide oder störungsanfällige oder wenig wirksame Filteranlagen genutzt. Weiter werden zentrale Wasserqualitätsparameter wie der pH-Wert oder die elektrische Leitfähigkeit schlichtweg nicht kontrolliert. Obwohl eine Kontrolle in 5 Minuten alle 14 Tage meist ausreichend ist.

Immer mehr Anbieter versuchen weiterhin mit komplexen Filter- oder Wasserbehandlungssystemen die Wasserqualität zu verbessern. Meist mit mäßigem Erfolg.

Schauen wir uns die zentralen Erfolgskriterien einer effizienten Wasserbehandlung in einer Spritzerei genauer an…

Die meisten Spritzgiesswerkzeuge bestehen aus Stahl. Wann, wie schnell Stahl bzw. Eisen korrodiert ist bestens bekannt und erforscht. Wo liegt also das Problem, dass z. B. Kühlkanäle trotzdem vielfach stark korrodieren oder verstopfen?

Das Betreiberpersonal, z. B. die Instandhalter, haben meist wenig Wissen darüber, was beim Wasser kontrolliert werden sollte und warum. Auch die Wasseraufbereitungsfirma bzw. die Chemielieferanten machen häufig zentrale Fehler.

Für mehr Informationen zum Thema Korrosion und Korrosionsschutz in Kühlkreisläufen finden Sie hier einen spezifischen Fachartikel: Fachartikel Korrosion in Kühlkreisläufen

Welche Wasserparameter sollten mindestens kontrolliert werden, um die Korrosion zu minimieren?

Aus unserer Sicht sind dies die Folgenden:

- pH-Wert

Dieser sollte im Bereich 8,5-9,5 liegen. Hier ist die Korrosion der Werkzeuge am geringsten.

Ausnahme: Ist Aluminium im Wasserkreis verbaut, sollte der pH-Wert im Bereich 8-8,5 liegen. - Elektrische Leitfähigkeit

In Abhängigkeit der Qualität des Zusatzwassers muss für diese ein maximaler Grenzwert festgelegt werden. Wird dieser überschritten, muss Wasser ausgetauscht werden. - Eisen

Ist der Eisengehalt im Wasser hoch, ist die Korrosion hoch. Das ist Fakt. Mit der Messung von Eisen, können Sie die Korrosionsrate kontrollieren. - Menge Korrosionsschutzmittel

Dosieren Sie ein Korrosionsschutzmittel, dann sollten Sie die korrekte Menge im Wasser kontrollieren. Für fast alle gängigen Produkte gibt es einfaches Testbesteck.

Es gibt noch einige weitere, haben diese zentralen Punkte aber im Griff, haben Sie bereits viel gewonnen.

Ganz zentral ist das Thema das richtige Korrosionsschutzmittel. Hier können durch ein geeignetes Produkt sehr schnelle und nachhaltige Erfolge erzielt werden. Sehr häufig werden Korrosionsinhibitoren auf Basis von Molybdän eingesetzt. Die wesentliche Wirkung dieser Produkte ist eine Schutzschichtbildung auf dem Stahl. Probleme mit derartigen Korrosionsinhibitoren treten meist dann auf, wenn die Stahlkorrosion bereits fortgeschritten ist. Eine ausreichende Schutzschichtbildung auf dem Stahl ist häufig dann nicht mehr ausreichend möglich. Andere Produkte sind dann meist effizienter.

Eine Auswahl an Korrosionsschutzmitteln finden Sie beispielhaft unter folgenden Link: Korrosionsinhibitoren für Kühlwassersysteme

Möchte man die Korrosion explizit auch optisch überwachen, finden Sie unter diesem Link günstige Korrosionsmessstrecken: Korrosion überwachen mit Korrosionsmessstrecken

Einfacher, vollautomatischer, kostengünstiger Tiefenfilter in Spritzgussindustrie

Kühlkanäle in Werkzeugen und Formen von Spritzgussmaschinen sind meist nur wenige mm groß. Der Filtrierung von Rostpartikeln, Schmutz- und Schwebstoffen kommt deshalb besondere Bedeutung zu. Häufig sind vor den Spritzgussmaschinen in der Kühlwasserzuleitung Feinfilter gesetzt. Dies soll insbesondere Wasserbatterien und Kühlkanäle vor Verstopfungen schützen.

Es gibt einige Möglichkeiten, um Feststoffe & Partikel aus dem Wasser zu filtern. Von einfachen Filtertassen, über Sandfilter bis hin zur Ultrafiltration. Viele Filteranlagen haben wir schon in Spritzereien gesehen.

Aus unserer Sicht muss ein Filter im Idealfall folgendes vereinen:

- Er muss sehr fein filtrieren

Idealerweise Partikel <10 µm - Er muss vollautomatisch ohne Wartungsaufwand laufen

- Er darf keine personellen Ressourcen verbrauchen

Z. B. durch austauschen oder auswaschen von Filtereinsätzen - Er sollte gelöstes Eisen in ungelöste Eisenoxide umwandeln

Um diese im Filterbett anschließend sofort heraus zu filtern, bevor ein größerer Partikel, der potenzielle Verstopfungen auslösen kann, entsteht - Er muss kostengünstig sein & sehr stabil laufen

- Er sollte kontinuierlich bzw. zu den Betriebszeiten im Bypass filtrieren

Z. B. aus einem Puffertank heraus und in diesen zurück

Sind diese Dinge gewährleistet, müssen Sie sich keine Sorgen mehr um Partikel und Schwebstoffe machen. Die Trübung im Wasser verschwindet nach wenigen Tagen und das Wasser wird klar.

Aus unserer Sicht ist der beste Filter für die Kunststoffindustrie ein vollautomatischer Tiefenkiesfilter, der kontinuierlich den Puffertank filtert. Dieser einfache, bewährte Filter sollte mit einer Industriefilterpumpe, einem vollautomatischem Zentralsteuerventil und einer kleinen Pumpensteuerung für Überlast bzw. Trockenlauf ausgerüstet werden. Insbesondere ist in der Auslegung darauf zu achten, dass die Rückspülwassermenge und der Rückspüldruck korrekt sind. Im Filterbett verbleibende Partikel nach der Rückspülung sind meist der Anfang vom Ende für eine Filteranlage. Die Filterfüllung besteht je nach Wunsch aus Stützkies, Filterkies, BIRM und/oder Filter-AG-Plus-Filtermaterial, je nach Kundenwunsch.

Mehr zu diesen sehr einfachen, kostengünstigen, vollautomatischen, bewährten und sehr effizienten Filteranlagen finden Sie unter folgendem Link: Filteranlagen für Kühl- und Prozesswasser

Spritzgiesswerkzeuge rosten bzw. korrodieren sehr häufig, nachdem diese einige Zeit eingelagert waren. Sehr oft werden Werkzeuge mit Druckluft ausgeblasen um diese möglichst wasserfrei zu bekommen. Dies erfolgt mal mehr, mal weniger gründlich und erfolgreich. Nicht zuletzt ist dies abhängig von der Zeit und von der Gründlichkeit des durchführenden Mitarbeiters.

Manchmal ist auch der ganze Kühlkreis derartig in die Jahre gekommen und verschmutzt, dass eine Reinigung des ganzen Kühlkreises sinnvoll ist. Häufig stehen Kalkablagerungen, z. B. in Temperiergeräten oder Kühlkanälen, die Entfernung von Korrosionsrückständen und die Reinigung von Wasserbatterien bzw. Durchflussarmaturen im Vordergrund. Die Reinigung des ganzen Kühlkreises hat den wesentlichen Vorteil, dass gleichzeitig alle wasserführenden Bauteile erreicht werden. Das Vorgehen muss im Vorfeld besprochen werden. Es muss zwingend vermieden werden, dass signifikante Ablagerungen in den Wasserbatterien oder sogar den Kühlkanälen von Werkzeugen landen. Dies kann bei unsachgemäßer Ausführung zu Verstopfungen führen. Überlassen Sie dies lieber Profis mit langjähriger Erfahrung.

Je nach Art und schwere der Verschmutzungen und Ablagerungen kommen verschiedene chemische Reinigungsprodukte zur Anwendung. Bei Kalk- und Rost sind Säuren die erste Wahl. Bei mikrobiologischem Befall oder Algen in Wasserbatterien müssen oxidative Biozide zur Desinfektion eingesetzt werden.

Eine weitere Möglichkeit ist eine sanfte Reinigung im laufenden Betrieb. Durch Zugabe spezieller Chemikalien während des normalen Betriebes kann der Kühlkreis risikolos und ohne Betriebsunterbrechung gereinigt werden. Dispergiermittel und oberflächenaktive Substanzen werden hier eingesetzt. Die Reinigungsdauer kann je nach Art und schwere der Ablagerungen mehrere Monate betragen. Zentimeterdicke Kalk- und Rostablagerungen sind hiermit jedoch kaum zu reinigen. Eine zeitgleiche Filtration im Bypass zur sofortigen Entfernung abgelöster Ablagerungen bietet sich für die Dauer dieser Behandlung an.

Algenbildung, speziell bei Wasserbatterien, die Lichteinfall haben, sind bei Spritzgussanlagen typisch. Oft sind nur Durchflussbatterien betroffen, die z. B. Lichteinfall durch ein Fenster haben.

Hier können wir es sehr kurz machen, da die Lösung sehr einfach und problemlos durchführbar ist. Hier muss für einen Zeitraum von ca. 1 Woche ein oxidatives Biozid auf Basis von Chlor oder Wasserstoffperoxid in den Kühlkreislauf dosiert werden. Eine gewisse Konzentration ist für einige Zeit zu halten und die Verschmutzungen in den Wasserbatterien und Algen in den Wasserbatterien sind verschwunden.

In der Folge sollte zur Vermeidung erneuter Algenbildung hin und wieder ein nichtoxidatives Biozid in den Kühlwasserkreislauf zugegeben werden. Eine Mischung aus der Wirkstoffgruppe Isothiazolinone (CMIT/MIT) und Bronopol ist hier in sehr kleinen Mengen sehr effizient. Eine Automatisierung über eine Dosieranlage ist empfehlenswert, aber nicht zwingend erforderlich.